ทำความเข้าใจ เครื่องเคลือบแบบจุ่ม: หลักการ การใช้งาน และข้อดี

บทนำ

การเคลือบแบบจุ่มเป็นเทคนิคอเนกประสงค์ที่ใช้ในการติดฟิล์มบางและการเคลือบบนพื้นผิวต่างๆ โดยการจุ่มลงในสารละลายเคลือบแล้วดึงออกในอัตราที่ควบคุม การเคลือบแบบจุ่ม มีความจำเป็นในอุตสาหกรรมตั้งแต่อุปกรณ์อิเล็กทรอนิกส์ไปจนถึงอุปกรณ์ชีวการแพทย์ เนื่องจากมีความแม่นยำ ความสามารถในการทำซ้ำ และความสามารถในการเคลือบรูปทรงที่ซับซ้อน บทความนี้จะกล่าวถึงหลักการ การใช้งาน และข้อดีของเครื่องเคลือบแบบจุ่ม

หลักการเคลือบแบบจุ่ม

กระบวนการเคลือบแบบจุ่มเกี่ยวข้องกับขั้นตอนสำคัญหลายขั้นตอน:

1. การแช่: พื้นผิวถูกแช่อยู่ในสารละลายเคลือบ ความลึกของการแช่และระยะเวลาสามารถปรับได้ตามความหนาของชั้นเคลือบและคุณสมบัติของวัสดุที่ต้องการ

2. เวลาคงตัว: วัสดุพิมพ์จะยังคงอยู่ในสารละลายตามระยะเวลาที่กำหนด ทำให้วัสดุเคลือบสามารถยึดเกาะได้อย่างเหมาะสม

3. การถอนออก: วัสดุพิมพ์จะถูกถอนออกจากสารละลายด้วยความเร็วที่ควบคุมได้ ความเร็วในการดึงออกเป็นสิ่งสำคัญเนื่องจากเป็นตัวกำหนดความหนาและความสม่ำเสมอของสารเคลือบ

4. การทำให้แห้ง/การบ่ม: พื้นผิวที่เคลือบจะถูกทำให้แห้งหรือบ่มเพื่อทำให้การเคลือบแข็งตัว ขั้นตอนนี้อาจเกี่ยวข้องกับการทำให้แห้งโดยรอบ การบ่มด้วยความร้อน หรือการบ่มด้วยรังสียูวี ขึ้นอยู่กับวัสดุเคลือบ

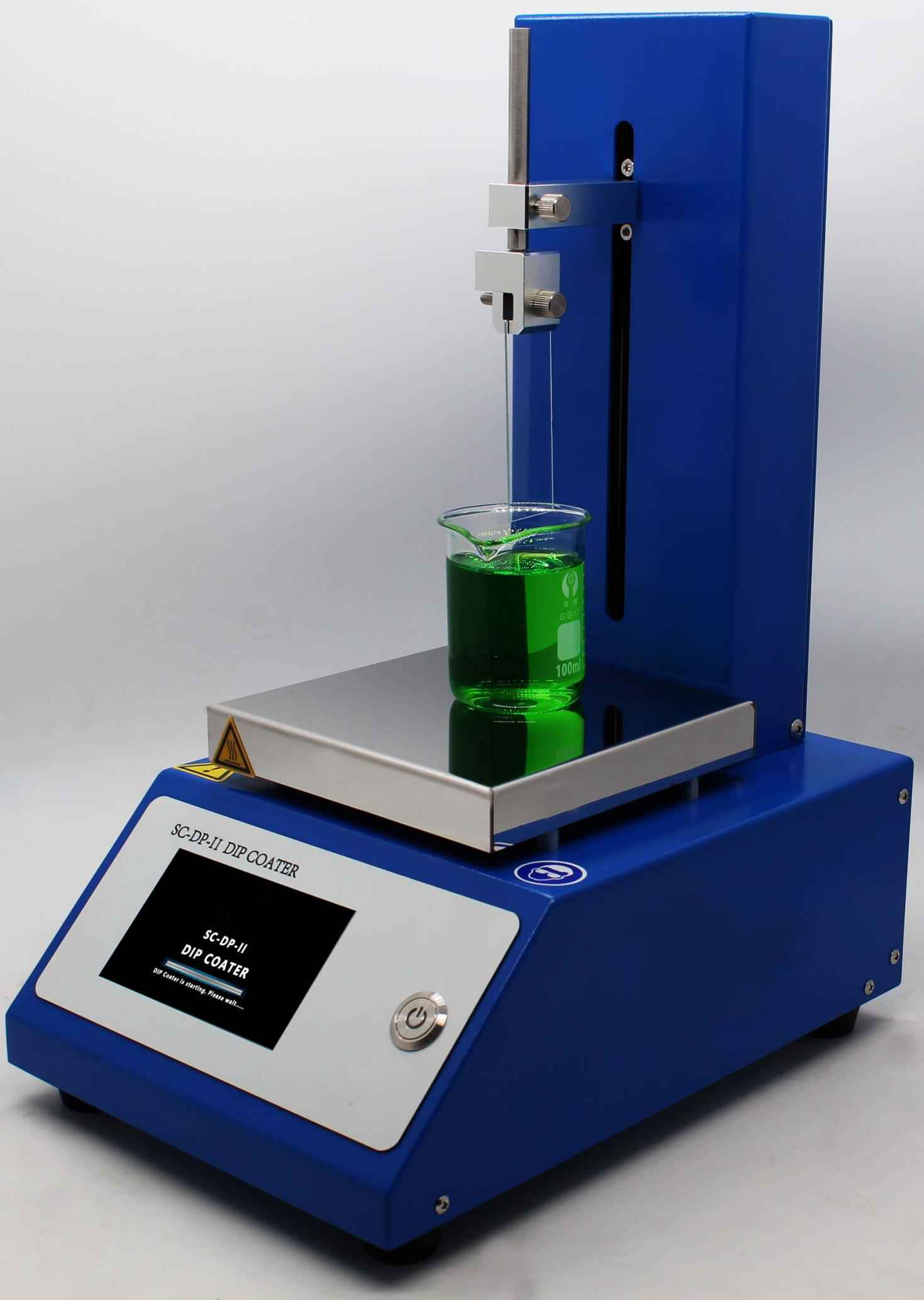

ส่วนประกอบของเครื่องเคลือบแบบจุ่ม

1. ถังเคลือบ: ประกอบด้วยสารละลายเคลือบ ถังสามารถทำจากวัสดุหลากหลายชนิด เช่น สแตนเลสหรือแก้ว ขึ้นอยู่กับคุณสมบัติทางเคมีของสารละลายเคลือบ

2. ตัวยึดพื้นผิว: ยึดและควบคุมพื้นผิวในระหว่างกระบวนการเคลือบ สามารถปรับแต่งให้เหมาะกับรูปทรงและขนาดพื้นผิวที่แตกต่างกันได้

3. กลไกการถอน: ควบคุมความเร็วและมุมในการดึงซับสเตรตออกจากสารละลายเคลือบ โดยทั่วไปกลไกนี้สามารถตั้งโปรแกรมได้เพื่อให้สามารถควบคุมความหนาของชั้นเคลือบได้อย่างแม่นยำ

4. ระบบการทำให้แห้ง/การบ่ม: ช่วยให้มั่นใจได้ถึงการแข็งตัวของสารเคลือบอย่างเหมาะสม ซึ่งอาจรวมถึงห้องอบแห้ง เตาอบ หรือเครื่องบ่มด้วยรังสียูวี

5. ระบบควบคุม: อินเทอร์เฟซที่ตั้งโปรแกรมได้ซึ่งช่วยให้ผู้ปฏิบัติงานสามารถตั้งค่าและตรวจสอบพารามิเตอร์ต่างๆ เช่น ความลึกในการแช่ เวลาคงตัว ความเร็วในการดึงออก และสภาวะการทำให้แห้ง/การบ่ม

การใช้งานเครื่องเคลือบแบบจุ่ม

1. อิเล็กทรอนิกส์: การเคลือบแบบจุ่มใช้ในการเคลือบฉนวนหรือสื่อกระแสไฟฟ้าบนชิ้นส่วนอิเล็กทรอนิกส์ แผงวงจร และเซ็นเซอร์ ช่วยให้มั่นใจได้ถึงความครอบคลุมที่สม่ำเสมอและการป้องกันปัจจัยด้านสิ่งแวดล้อม

2. เลนส์: เลนส์สายตาและกระจกเคลือบโดยใช้การเคลือบแบบจุ่มเพื่อเพิ่มคุณสมบัติ เช่น คุณสมบัติป้องกันแสงสะท้อนและความต้านทานต่อการขีดข่วน

3. อุปกรณ์ชีวการแพทย์: การปลูกถ่ายทางการแพทย์ สายสวน และขดลวดมักจะเคลือบด้วยวัสดุที่เข้ากันได้ทางชีวภาพหรือชะล้างยา เพื่อปรับปรุงประสิทธิภาพและผลลัพธ์ของผู้ป่วย

4. ยานยนต์: การเคลือบแบบจุ่มใช้สำหรับการเคลือบป้องกันและการทำงานกับชิ้นส่วนยานยนต์ รวมถึงการเคลือบที่ทนต่อการกัดกร่อนและฟิล์มหล่อลื่น

5. สิ่งทอ: ผ้าและสิ่งทอได้รับการเคลือบแบบจุ่มเพื่อให้มีคุณสมบัติกันน้ำ คุณสมบัติต้านจุลชีพ หรือสารหน่วงไฟ

6. การวิจัยและพัฒนา: การเคลือบแบบจุ่มถูกนำมาใช้กันอย่างแพร่หลายในห้องปฏิบัติการเพื่อสร้างฟิล์มบางและการเคลือบสำหรับการใช้งานในการวิจัยต่างๆ รวมถึงการพัฒนาวัสดุใหม่และนาโนเทคโนโลยี

ข้อดีของเครื่องเคลือบแบบจุ่ม

1. การเคลือบสม่ำเสมอ: การเคลือบแบบจุ่มให้การเคลือบที่สม่ำเสมอสูง แม้แต่ในรูปทรงที่ซับซ้อน ซึ่งเป็นสิ่งสำคัญสำหรับการใช้งานที่ต้องการการควบคุมความหนาของการเคลือบอย่างแม่นยำ

2. ความสามารถในการขยายขนาด: กระบวนการนี้สามารถปรับขนาดได้อย่างง่ายดายตั้งแต่การตั้งค่าในห้องปฏิบัติการขนาดเล็กไปจนถึงสายการผลิตทางอุตสาหกรรมขนาดใหญ่ ทำให้เหมาะสำหรับทั้งด้านการวิจัยและพัฒนาและการผลิตจำนวนมาก

3. ความคุ้มทุน: โดยทั่วไปการเคลือบแบบจุ่มจะคุ้มค่ากว่าเมื่อเปรียบเทียบกับเทคนิคการเคลือบอื่นๆ เช่น การเคลือบแบบสเปรย์หรือการสะสมไอ โดยเฉพาะอย่างยิ่งสำหรับพื้นผิวขนาดใหญ่หรือมีรูปร่างไม่สม่ำเสมอ

4. ความสามารถรอบด้าน: เครื่องเคลือบแบบจุ่มสามารถรองรับวัสดุเคลือบได้หลากหลาย รวมถึงโพลีเมอร์ เซรามิก และโลหะ ทำให้สามารถปรับให้เข้ากับความต้องการของอุตสาหกรรมต่างๆ

5. ใช้งานง่าย: เครื่องเคลือบแบบจุ่มสมัยใหม่มีระบบควบคุมที่ตั้งโปรแกรมได้ซึ่งช่วยให้ใช้งานง่าย ควบคุมพารามิเตอร์ได้อย่างแม่นยำ และทำซ้ำได้

ความท้าทายและข้อควรพิจารณา

1. ความคงตัวของสารละลาย: การรักษาความเสถียรและความสม่ำเสมอของสารละลายเคลือบถือเป็นสิ่งสำคัญสำหรับผลลัพธ์ที่สม่ำเสมอ การระเหยของตัวทำละลาย การตกตะกอน และการปนเปื้อนอาจส่งผลต่อคุณภาพการเคลือบ

2. การควบคุมความเร็วในการดึงออก: การควบคุมความเร็วการดึงออกอย่างแม่นยำถือเป็นสิ่งสำคัญเพื่อให้ได้ความหนาและความสม่ำเสมอของสีเคลือบที่ต้องการ ความเร็วที่แปรผันอาจทำให้เกิดข้อบกพร่อง เช่น เส้นริ้วหรือชั้นที่ไม่สม่ำเสมอ

3. สภาวะการทำให้แห้งและการบ่ม: กระบวนการทำให้แห้งหรือการบ่มจะต้องได้รับการควบคุมอย่างระมัดระวัง เพื่อป้องกันข้อบกพร่อง เช่น การแตกร้าว การหลุดลอก หรือการบ่มที่ไม่สมบูรณ์ การเลือกวิธีการทำให้แห้งขึ้นอยู่กับวัสดุเคลือบและคุณสมบัติของพื้นผิว

บทสรุป

เครื่องเคลือบแบบจุ่มเป็นเครื่องมือที่ขาดไม่ได้ในอุตสาหกรรมต่างๆ เนื่องจากความสามารถในการผลิตการเคลือบคุณภาพสูงที่สม่ำเสมอบนพื้นผิวที่หลากหลาย ด้วยการทำความเข้าใจหลักการ การใช้งาน และข้อดีของการเคลือบแบบจุ่ม ผู้ผลิตสามารถปรับกระบวนการของตนให้เหมาะสมเพื่อให้ได้ประสิทธิภาพที่เหนือกว่าและคุ้มต้นทุน ขณะที่เทคโนโลยีก้าวหน้าไป เทคนิคการเคลือบแบบจุ่มก็มีการพัฒนาอย่างต่อเนื่อง เปิดโอกาสใหม่ๆ สำหรับนวัตกรรมและการประยุกต์ในสาขาเกิดใหม่