สายการผลิตเซลล์ลิเธียม: ภาพรวมที่ครอบคลุม

สายการผลิตเซลล์ลิเธียมคือระบบการผลิตที่มีความเชี่ยวชาญสูงซึ่งออกแบบมาเพื่อประกอบแบตเตอรี่ลิเธียมไอออน ซึ่งจำเป็นสำหรับการใช้งานที่หลากหลาย เช่น รถยนต์ไฟฟ้า (EV) อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค การจัดเก็บพลังงานหมุนเวียน และอื่นๆ สายการผลิตเหล่านี้มีความสำคัญอย่างยิ่งต่อการขยายขนาดการผลิตแบตเตอรี่ เพื่อให้มั่นใจถึงความสม่ำเสมอ ประสิทธิภาพ และการควบคุมคุณภาพในทุกเซลล์ที่ผลิต

แบตเตอรี่ลิเธียมไอออนได้รับความนิยมเนื่องจากมีความหนาแน่นของพลังงานสูง มีวงจรชีวิตที่ยาวนาน และมีน้ำหนักค่อนข้างต่ำ ทำให้เหมาะสำหรับอุปกรณ์อิเล็กทรอนิกส์แบบพกพาและยานพาหนะไฟฟ้า เนื่องจากความต้องการแบตเตอรี่เหล่านี้เพิ่มขึ้น โดยเฉพาะอย่างยิ่งกับการเติบโตของตลาดรถยนต์ไฟฟ้า ความต้องการสายการผลิตอัตโนมัติที่มีประสิทธิภาพจึงมีความสำคัญมากขึ้น

---

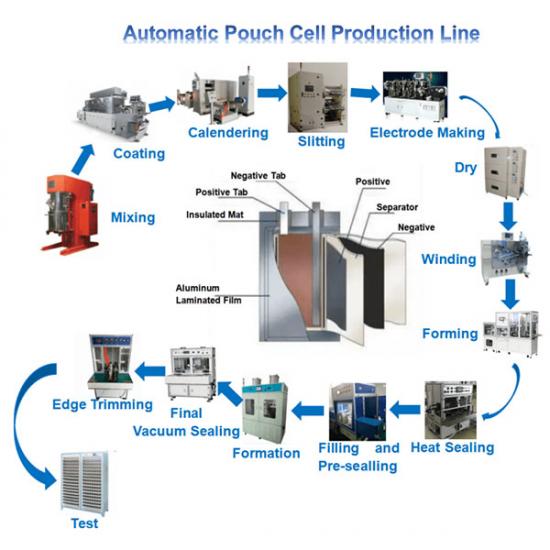

ขั้นตอนสำคัญในกระบวนการผลิตเซลล์ลิเธียม

1. การเตรียมอิเล็กโทรด

- การผสมสารละลาย: กระบวนการเริ่มต้นด้วยการผสมวัสดุออกฤทธิ์ (เช่น ลิเธียมโคบอลต์ออกไซด์หรือลิเธียมเหล็กฟอสเฟต) สารยึดเกาะ และตัวทำละลายเพื่อสร้างสารละลาย

- การเคลือบ: สารละลายถูกเคลือบบนฟอยล์โลหะ (โดยทั่วไปคืออะลูมิเนียมสำหรับแคโทดและทองแดงสำหรับขั้วบวก) ขั้นตอนนี้มีความสำคัญอย่างยิ่งเพื่อให้แน่ใจว่ามีการกระจายตัวของวัสดุออกฤทธิ์สม่ำเสมอ

- การทำให้แห้ง: หลังจากการเคลือบ อิเล็กโทรดจะถูกทำให้แห้งในเตาอบเพื่อกำจัดตัวทำละลายออก และให้แน่ใจว่าการเคลือบนั้นแข็งและยึดติดกับฟอยล์โลหะได้ดี

- ปฏิทิน: อิเล็กโทรดที่แห้งจะถูกส่งผ่านเครื่องปฏิทินเพื่อบีบอัดให้มีความหนาเฉพาะและปรับปรุงความหนาแน่น

2. การตัดอิเล็กโทรด

- อิเล็กโทรดถูกตัดให้ได้ขนาดที่แม่นยำ พร้อมประกอบเข้ากับเซลล์แบตเตอรี่ ซึ่งรวมถึงการตัดทั้งวัสดุแคโทดและแอโนดให้พอดีกับการออกแบบเซลล์

3. การประกอบเซลล์

- การซ้อนหรือการม้วน: ในขั้นตอนนี้ จะมีการประกอบแอโนด แคโทด และตัวแยกเข้าด้วยกัน รูปแบบที่พบบ่อยที่สุดคือวิธี "ม้วนเยลลี่" (สำหรับเซลล์ทรงกระบอก) โดยที่ขั้วบวก แคโทด และตัวคั่นจะถูกม้วนให้เป็นรูปทรงเกลียว สำหรับเซลล์กระเป๋า อิเล็กโทรดจะเรียงซ้อนกันเป็นชั้นๆ

- การเชื่อมแท็บ: อิเล็กโทรดเชื่อมต่อกับแท็บ ซึ่งจะใช้เพื่อสร้างการเชื่อมต่อทางไฟฟ้าเมื่อเซลล์ประกอบเสร็จสมบูรณ์แล้ว

4. การเติมอิเล็กโทรไลต์

- หลังจากการประกอบ เซลล์จะเต็มไปด้วยสารละลายอิเล็กโทรไลต์ อิเล็กโทรไลต์เป็นสิ่งจำเป็นสำหรับการอำนวยความสะดวกในการเคลื่อนที่ของไอออนระหว่างแอโนดและแคโทดระหว่างการชาร์จและการคายประจุ

5. การปิดผนึกเซลล์

- หลังจากเติมอิเล็กโทรไลต์ เซลล์จะถูกปิดผนึกไว้ในปลอก ซึ่งโดยทั่วไปจะทำจากโลหะหรือพลาสติก กระบวนการปิดผนึกต้องให้แน่ใจว่าเซลล์สุญญากาศและปลอดภัยจากปัจจัยด้านสิ่งแวดล้อมภายนอก

6. กระบวนการก่อตัว

- การชาร์จ/การคายประจุครั้งแรก: เซลล์จะผ่านรอบการชาร์จและการคายประจุครั้งแรก ซึ่งเรียกว่ากระบวนการก่อตัว ขั้นตอนนี้จะเปิดใช้งานเคมีของเซลล์และทำให้แน่ใจว่าแบตเตอรี่ทำงานอย่างถูกต้อง

- การเสื่อมสภาพ: เซลล์จะถูกเก็บไว้ในสภาวะที่ได้รับการควบคุมเป็นระยะเวลาหนึ่งเพื่อทำให้อิเล็กโทรไลต์เสถียร และช่วยให้ประสิทธิภาพของแบตเตอรี่คงที่

7. การทดสอบและการควบคุมคุณภาพ

- เซลล์ผ่านการทดสอบหลายครั้งเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดที่กำหนด การทดสอบเหล่านี้อาจรวมถึง:

- การทดสอบความจุ: ตรวจสอบให้แน่ใจว่าเซลล์มีกำลังไฟพิกัด

- การทดสอบอายุการใช้งาน: การประเมินอายุการใช้งานของแบตเตอรี่

- การทดสอบความปลอดภัย: ตรวจสอบให้แน่ใจว่าเซลล์สามารถทนต่อการชาร์จไฟเกิน การลัดวงจร และสภาวะที่อาจเป็นอันตรายอื่นๆ ได้

8. บรรจุภัณฑ์และการตรวจสอบขั้นสุดท้าย

- เมื่อเซลล์ผ่านการทดสอบทั้งหมดแล้ว เซลล์จะถูกบรรจุและติดฉลากตามข้อกำหนดของลูกค้า การตรวจสอบขั้นสุดท้ายจะตรวจสอบความเสียหายภายนอกและให้แน่ใจว่าแบตเตอรี่ทำงานได้เต็มที่

---

ส่วนประกอบสำคัญของ การผลิตเซลล์กระเป๋าลิเธียมไอออน

1. สายเคลือบอิเล็กโทรด

- เครื่องเคลือบ: เครื่องจักรเหล่านี้มีหน้าที่ในการทาสารละลายบนฟอยล์โลหะอย่างสม่ำเสมอ

- เตาอบแห้ง: เตาอบแห้งจะขจัดตัวทำละลายและทำให้การเคลือบแข็งตัว

- เครื่องปฏิทิน: บีบอัดอิเล็กโทรดที่เคลือบให้ได้ความหนาที่ต้องการ

2. สายการตัดและประกอบอิเล็กโทรด

- เครื่องตัดอิเล็กโทรด: รับประกันการตัดอิเล็กโทรดตามขนาดที่ต้องการอย่างแม่นยำ

- เครื่องเชื่อมแท็บ: เครื่องจักรเหล่านี้จะเชื่อมแท็บกับอิเล็กโทรดเพื่อให้แน่ใจว่ามีการสัมผัสทางไฟฟ้า

3. อุปกรณ์ประกอบเซลล์

- เครื่องม้วนและซ้อน: อุปกรณ์นี้ใช้เพื่อประกอบอิเล็กโทรดในการกำหนดค่าขั้นสุดท้าย ทั้งนี้ขึ้นอยู่กับประเภทเซลล์ (ทรงกระบอกหรือซอง)

- อุปกรณ์บรรจุอิเล็กโทรไลต์: ฉีดอิเล็กโทรไลต์เข้าไปในเซลล์ในลักษณะควบคุม

- เครื่องซีล: ซีลเคสเซลล์ เพื่อให้แน่ใจว่าจะสุญญากาศและมั่นคง

4. อุปกรณ์การขึ้นรูปและการทดสอบ

- อุปกรณ์ก่อตัว: ดำเนินการรอบการชาร์จและคายประจุครั้งแรกเพื่อเปิดใช้งานเซลล์

- อุปกรณ์ทดสอบแบตเตอรี่: ทดสอบประสิทธิภาพของแบตเตอรี่ รวมถึงความสามารถในการชาร์จ ความต้านทานภายใน และอายุการใช้งานของแบตเตอรี่

- Aging Chambers: จัดเก็บเซลล์ภายใต้อุณหภูมิและความชื้นที่ควบคุมได้เพื่อให้มั่นใจถึงความเสถียร

---

ข้อดีของสายการผลิตเซลล์ลิเธียมแบบครบวงจร

1. ประสิทธิภาพสูง

- ระบบอัตโนมัติในทุกขั้นตอนของกระบวนการผลิตช่วยให้เวลาในการผลิตเร็วขึ้นและลดต้นทุนแรงงาน ระบบอัตโนมัติยังรับประกันความสม่ำเสมอ ลดข้อผิดพลาดของมนุษย์ และเพิ่มประสิทธิภาพโดยรวม

2. ความสามารถในการขยายขนาด

- สายการผลิตสมัยใหม่สามารถขยายหรือลดขนาดได้ตามความต้องการ เครื่องจักรและอุปกรณ์รุ่นใหม่ช่วยให้สามารถผลิตได้จำนวนมากโดยไม่กระทบต่อคุณภาพ

3. ความแม่นยำและการควบคุมคุณภาพ

- ความแม่นยำของอุปกรณ์ที่ทันสมัยทำให้มั่นใจได้ว่าทุกด้านของเซลล์ ตั้งแต่การเคลือบอิเล็กโทรดไปจนถึงการปิดผนึก จะดำเนินการด้วยความแม่นยำสูง กระบวนการทดสอบที่เข้มงวดช่วยรับประกันคุณภาพและความปลอดภัยของผลิตภัณฑ์

4. ความคุ้มค่า

- ด้วยการผลิตจำนวนมาก ต้นทุนต่อหน่วยลดลงอย่างมาก ทำให้การผลิตแบตเตอรี่ลิเธียมไอออนคุ้มค่ามากขึ้น การใช้วัสดุอย่างมีประสิทธิภาพและการลดของเสียยังช่วยลดต้นทุนการผลิตอีกด้วย

5. ความยืดหยุ่น

- สายการผลิตเซลล์ลิเธียมสมัยใหม่สามารถรองรับแบตเตอรี่ขนาดและเคมีที่แตกต่างกันได้ โดยให้ความยืดหยุ่นแก่ผู้ผลิตในการตอบสนองความต้องการของตลาดที่หลากหลาย

---

ความท้าทายในการผลิตเซลล์ลิเธียม

1. ห่วงโซ่อุปทานวัสดุ

- การผลิตแบตเตอรี่ลิเธียมไอออนอาศัยวัตถุดิบเฉพาะ เช่น ลิเธียม โคบอลต์ นิกเกิล และกราไฟท์ ความพร้อมจำหน่ายและความผันผวนของราคาของวัสดุเหล่านี้อาจส่งผลกระทบต่อกระบวนการผลิต

2. เงินลงทุนเริ่มแรกสูง

- การสร้างสายการผลิตเซลล์ลิเธียมจำเป็นต้องมีการลงทุนล่วงหน้าจำนวนมากในอุปกรณ์และสิ่งอำนวยความสะดวก โดยเฉพาะอย่างยิ่งสำหรับสายการผลิตที่มีปริมาณงานสูงซึ่งต้องการระบบอัตโนมัติขั้นสูงและเครื่องจักรที่มีความแม่นยำ

3. ความกังวลเกี่ยวกับสิ่งแวดล้อม

- การผลิตแบตเตอรี่ลิเธียมไอออนอาจทำให้เกิดขยะได้ และการกำจัดแบตเตอรี่เหล่านี้ โดยเฉพาะอย่างยิ่งเมื่อสิ้นสุดวงจรชีวิต ก่อให้เกิดความท้าทายด้านสิ่งแวดล้อม ผู้ผลิตจำเป็นต้องตรวจสอบให้แน่ใจว่าพวกเขามีแนวทางปฏิบัติที่ยั่งยืน รวมถึงการรีไซเคิลและการลดผลพลอยได้ที่เป็นอันตรายให้เหลือน้อยที่สุด

4. ความปลอดภัยของแบตเตอรี่

- เนื่องจากแบตเตอรี่มีขนาดและความหนาแน่นของพลังงานเพิ่มขึ้น (โดยเฉพาะใน EV) การรับรองความปลอดภัยของเซลล์ในระหว่างการผลิตและการปฏิบัติงานจึงมีความสำคัญมากยิ่งขึ้น ข้อบกพร่องในการผลิตใดๆ เช่น สิ่งเจือปนหรือการปิดผนึกที่ไม่ถูกต้อง อาจนำไปสู่ปัญหาด้านความปลอดภัย เช่น ความร้อนหนีไฟ ไฟไหม้ หรือการระเบิด

---

บทสรุป

สายการผลิตเซลล์ลิเธียมเป็นระบบที่ซับซ้อนซึ่งออกแบบมาเพื่อผลิตแบตเตอรี่ลิเธียมไอออนคุณภาพสูงอย่างมีประสิทธิภาพและปลอดภัย โดยผสานรวมเครื่องจักรขั้นสูงและระบบอัตโนมัติเพื่อจัดการทุกขั้นตอนของกระบวนการผลิต ตั้งแต่การเตรียมอิเล็กโทรดไปจนถึงการทดสอบขั้นสุดท้าย ด้วยความต้องการแบตเตอรี่ลิเธียมไอออนที่เพิ่มขึ้นในภาคส่วนต่างๆ เช่น ยานพาหนะไฟฟ้าและการจัดเก็บพลังงานหมุนเวียน การสร้างสายการผลิตที่เชื่อถือได้และปรับขนาดได้ถือเป็นสิ่งสำคัญในการตอบสนองทั้งความต้องการของตลาดและมาตรฐานความปลอดภัย ในขณะที่เทคโนโลยียังคงมีการพัฒนาอย่างต่อเนื่อง การปรับปรุงสายการผลิตจะช่วยให้อุตสาหกรรมสามารถตอบสนองความต้องการที่เพิ่มขึ้นสำหรับแบตเตอรี่ประสิทธิภาพสูงและคุ้มค่า