การกดไอโซสแตติกเย็น (CIP)

การอัดไอโซสแตติกแบบเย็น (CIP) เป็นกระบวนการผลิตที่ใช้ในการบดอัดวัสดุที่เป็นผงให้เป็นชิ้นส่วนที่เป็นของแข็งหรือผลิตภัณฑ์ที่ขึ้นรูปขั้นต้น เทคนิคนี้ใช้ประโยชน์จากแรงกดสม่ำเสมอในทุกทิศทางเพื่อสร้างชิ้นส่วนที่มีความหนาแน่น เป็นเนื้อเดียวกัน และมีคุณภาพสูง โดยไม่จำเป็นต้องใช้อุณหภูมิสูง ต่อไปนี้เป็นภาพรวมโดยละเอียดของกระบวนการ การใช้งาน ข้อดี และความท้าทาย

กระบวนการกดไอโซสแตติกเย็น

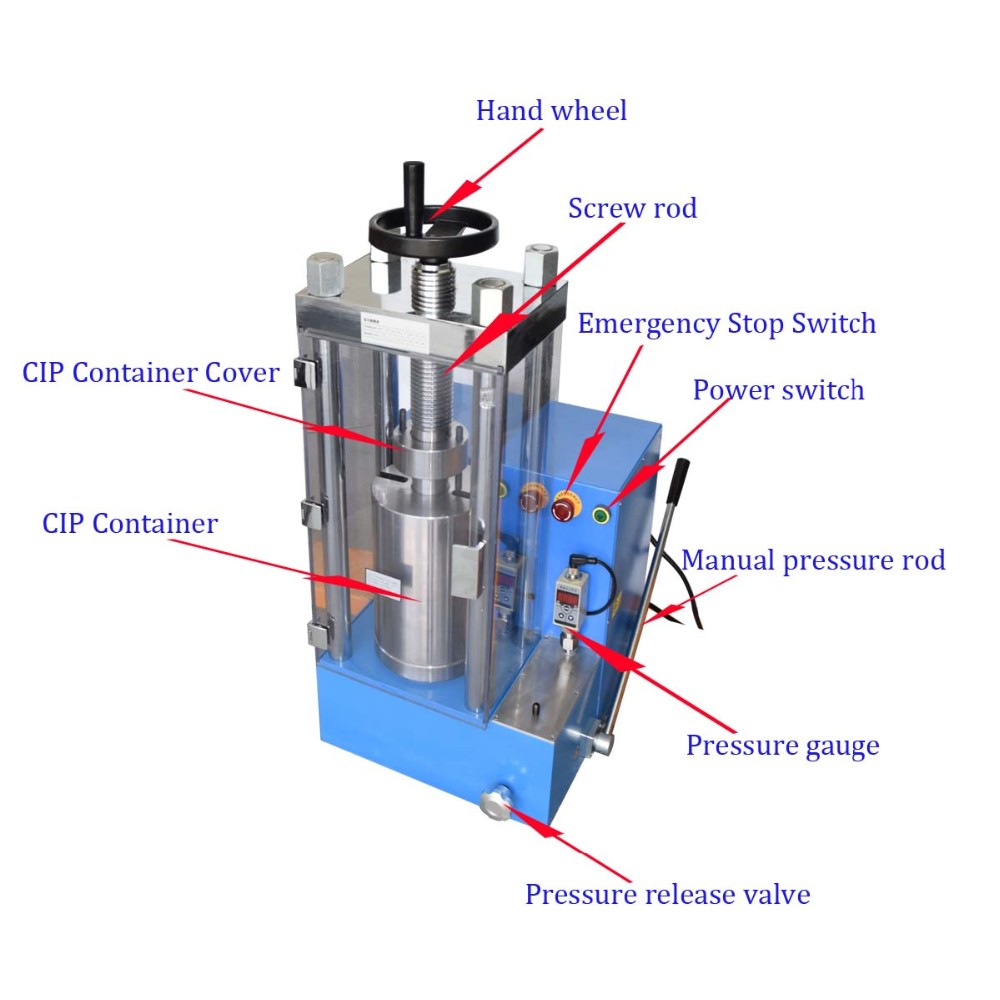

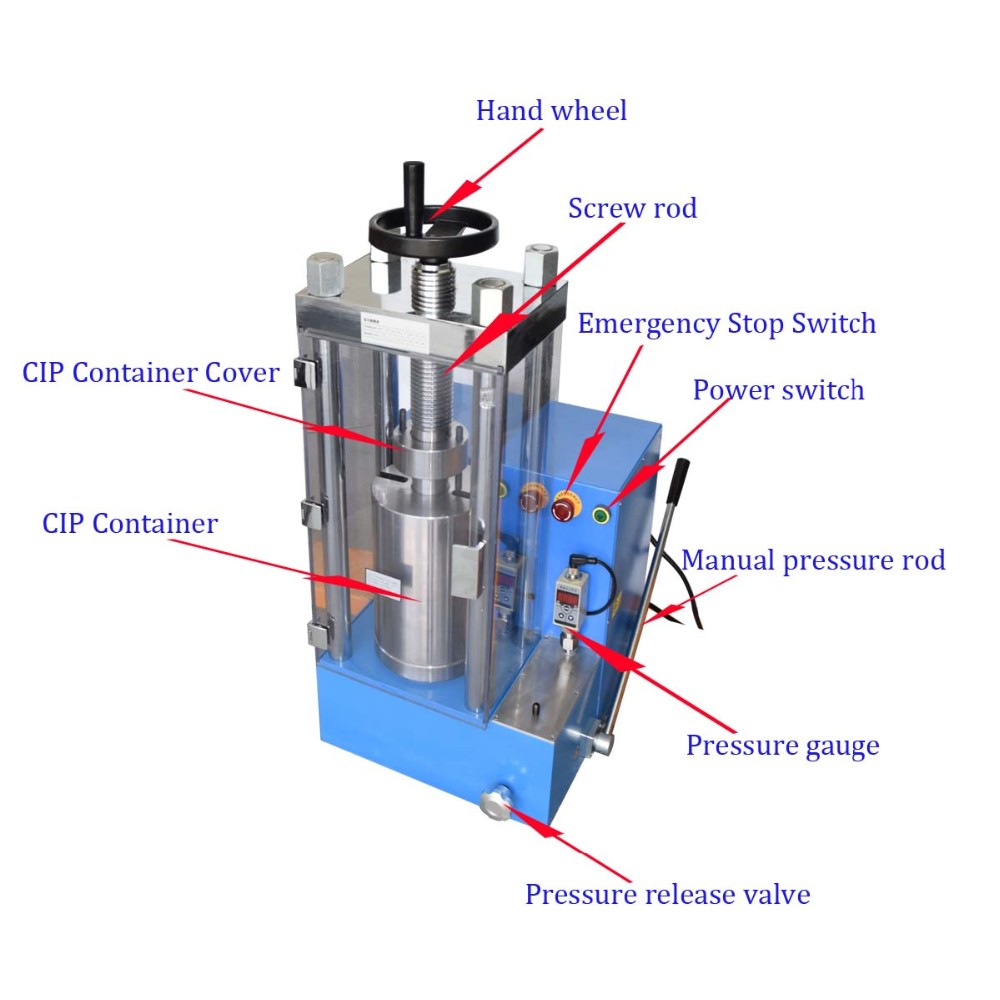

อุปกรณ์และการติดตั้ง

-

ภาชนะรับแรงดัน: ภาชนะที่มีความแข็งแรงสูงซึ่งสามารถทนต่อแรงดันสูงได้ โดยทั่วไปทำจากเหล็กหรือวัสดุที่แข็งแรงอื่นๆ

-

แม่พิมพ์อีลาสโตเมอร์: แม่พิมพ์ยืดหยุ่น มักทำจากยางหรือวัสดุอีลาสโตเมอร์อื่นๆ ซึ่งยึดผงและสอดคล้องกับรูปร่างของชิ้นส่วนสุดท้าย

-

เครื่องอัดไฮดรอลิก: ระบบสำหรับสร้างและใช้ของเหลวแรงดันสูง (โดยปกติจะเป็นน้ำหรือน้ำมัน) อย่างสม่ำเสมอรอบๆ แม่พิมพ์

ขั้นตอนใน CIP

-

การเตรียมผง: เตรียมวัสดุผงเพื่อให้มั่นใจว่ามีขนาดและการกระจายตัวของอนุภาคสม่ำเสมอ อาจผสมกับสารยึดเกาะเพื่อปรับปรุงการบดอัด

-

การเติมแม่พิมพ์: ผงถูกเติมลงในแม่พิมพ์อีลาสโตเมอร์ ใช้ความระมัดระวังเพื่อหลีกเลี่ยงการกักเก็บอากาศและให้แน่ใจว่ามีการบรรจุที่สม่ำเสมอ

-

การปิดผนึก: แม่พิมพ์ถูกปิดผนึกเพื่อป้องกันการรั่วซึมของผงและตรวจสอบให้แน่ใจว่ามีการใช้แรงดันสม่ำเสมอ

-

แรงดัน: แม่พิมพ์ที่เติมแล้วจะถูกวางลงในภาชนะรับความดัน ซึ่งจากนั้นจะเต็มไปด้วยของเหลว ใช้แรงดันสูง (สูงถึง 400 MPa หรือมากกว่า) อย่างสม่ำเสมอในทุกทิศทาง ทำให้ผงอัดแน่นให้อยู่ในรูปแบบที่มีความหนาแน่น

-

การลดแรงดัน: เมื่อได้แรงดันและการบดอัดที่ต้องการแล้ว แรงดันจะถูกปล่อยออกมาอย่างช้าๆ

-

การกำจัดชิ้นส่วน: ส่วนที่อัดแน่นจะถูกลบออกจากแม่พิมพ์ อาจพร้อมใช้งานหรืออาจต้องมีการประมวลผลเพิ่มเติม เช่น การเผาผนึก การตัดเฉือน หรือการรักษาพื้นผิว

การใช้งานของการกดแบบไอโซสแตติกเย็น

-

เซรามิก: การผลิตชิ้นส่วนเซรามิกที่มีความหนาแน่นสูงและมีความแข็งแรงสูงสำหรับการใช้งานในอุปกรณ์อิเล็กทรอนิกส์ อุปกรณ์การแพทย์ และการบินและอวกาศ

-

โลหะ: การผลิตผลิตภัณฑ์ที่ขึ้นรูปขั้นต้นสำหรับการตีหรือการเผาในภายหลังในอุตสาหกรรมต่างๆ เช่น ยานยนต์ การบินและอวกาศ และเครื่องมือ

-

คอมโพสิต: การสร้างชิ้นส่วนจากผงคอมโพสิตที่มีคุณสมบัติเชิงกลที่ดีขึ้น

-

วัสดุทนไฟ: การขึ้นรูปอิฐและส่วนประกอบทนไฟที่มีความหนาแน่นสูงเพื่อใช้ในสภาพแวดล้อมที่มีอุณหภูมิสูง

-

การปลูกถ่ายกระดูกแบบชีวการแพทย์: การสร้างโครงสร้างที่มีรูพรุนสำหรับการปลูกถ่ายกระดูกและการใช้งานทางการแพทย์อื่นๆ

ข้อดีของการกดแบบไอโซสแตติกเย็น

-

ความหนาแน่นสม่ำเสมอ: ความดันไอโซสแตติกทำให้มั่นใจได้ว่ามีความหนาแน่นสม่ำเสมอตลอดทั้งชิ้นส่วน ช่วยลดความเสี่ยงของข้อบกพร่องและปรับปรุงคุณสมบัติทางกล

-

รูปร่างที่ซับซ้อน: สามารถผลิตรูปทรงที่ซับซ้อนซึ่งทำได้ยากด้วยการกดแกนเดียว

-

ความแข็งแรงของสีเขียวสูง: ชิ้นส่วนที่ผลิตมีความแข็งแรงของสีเขียวสูง ทำให้ง่ายต่อการจัดการก่อนการเผาผนึกหรือการประมวลผลเพิ่มเติม

-

ประสิทธิภาพของวัสดุ: ลดการสูญเสียวัสดุ เนื่องจากกระบวนการสามารถใช้วัสดุผงได้เกือบทั้งหมด

-

ความสามารถในการขยายขนาด: เหมาะสำหรับการผลิตทั้งขนาดเล็กและขนาดใหญ่ ช่วยให้เกิดความยืดหยุ่นในการผลิต

ความท้าทายและข้อจำกัด

-

ต้นทุนอุปกรณ์: การลงทุนเริ่มแรกสูงในภาชนะรับความดัน แม่พิมพ์ และระบบไฮดรอลิก

-

รอบเวลา: กระบวนการนี้อาจใช้เวลานาน โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนขนาดใหญ่หรือซับซ้อน ซึ่งอาจส่งผลกระทบต่ออัตราการผลิต

-

การสึกหรอของแม่พิมพ์: แม่พิมพ์อีลาสโตเมอร์สามารถเสื่อมสภาพหรือเสื่อมสภาพเมื่อเวลาผ่านไป โดยต้องมีการบำรุงรักษาหรือเปลี่ยนใหม่เป็นประจำ

-

ข้อจำกัดด้านขนาด: ขนาดของภาชนะรับความดันจำกัดขนาดสูงสุดของชิ้นส่วนที่สามารถผลิตได้

-

ขั้นตอนหลังการประมวลผล: ชิ้นส่วนมักต้องมีการประมวลผลเพิ่มเติม เช่น การเผาผนึก เพื่อให้ได้คุณสมบัติสุดท้ายที่ต้องการ ซึ่งเพิ่มความซับซ้อนและต้นทุนในการผลิต

ความท้าทายในการพัฒนา

-

ความเข้ากันได้ของวัสดุ: ขยายกลุ่มวัสดุที่สามารถแปรรูปได้อย่างมีประสิทธิภาพโดยใช้ CIP รวมถึงโลหะผสมและคอมโพสิตใหม่

-

การเพิ่มประสิทธิภาพกระบวนการ: การปรับปรุงประสิทธิภาพและรอบเวลาของกระบวนการเพื่อเพิ่มผลผลิตและลดต้นทุน

-

ระบบอัตโนมัติและการควบคุม: การพัฒนาระบบควบคุมขั้นสูงเพื่อทำให้กระบวนการเป็นอัตโนมัติและรับประกันคุณภาพที่สม่ำเสมอ

-

ผลกระทบต่อสิ่งแวดล้อม: การลดผลกระทบต่อสิ่งแวดล้อมของกระบวนการ รวมถึงการลดการใช้วัสดุแม่พิมพ์ที่ไม่สามารถรีไซเคิลได้ให้เหลือน้อยที่สุด และเพิ่มประสิทธิภาพการใช้พลังงาน

บทสรุป

การกดไอโซสแตติกแบบเย็นเป็นวิธีการที่หลากหลายและมีประสิทธิภาพในการผลิตชิ้นส่วนคุณภาพสูงที่มีความหนาแน่นสูงจากวัสดุที่เป็นผง แม้ว่าจะให้ข้อได้เปรียบที่สำคัญในแง่ของความสม่ำเสมอ ความซับซ้อน และประสิทธิภาพของวัสดุ แต่ก็ยังนำเสนอความท้าทาย เช่น ต้นทุนอุปกรณ์และรอบเวลา การวิจัยและพัฒนาอย่างต่อเนื่องถือเป็นสิ่งสำคัญในการเอาชนะความท้าทายเหล่านี้ ปรับปรุงกระบวนการ และขยายการใช้งานในอุตสาหกรรมต่างๆ